Die Bedienungs faehigkeiten der CNC Drehmaschine Bearbeitung

In einem Augenblick betreibe ich seit mehr als zehn Jahren CNC-Drehmaschinen und habe einige Bearbeitungsfähigkeiten und Erfahrungen mit CNC-Drehmaschinen gesammelt. Einschließlich Drehen verschiedener Materialien (Edelstahl, Aluminium, Kupferkohlenstoffstahl, Titan, Hartmetall usw.). Aufgrund des häufigen Austauschs verarbeiteter Teile und der eingeschränkten Werksbedingungen haben wir uns zehn Jahre lang selbst programmiert, die Werkzeuge selbst eingestellt, getestet und fertige Teile bearbeitet. Zusammenfassend sind die Bedienfähigkeiten in die folgenden Punkte unterteilt.

Einer, Programmierkenntnisse der Drehmaschine

Da unsere Fabrik hohe Anforderungen an die Genauigkeit verarbeiteter Produkte stellt, müssen bei der Programmierung folgende Punkte berücksichtigt werden:

1. Verarbeitungsreihenfolge der Teile:

Bohren Sie zuerst und drehen Sie dann das flache Ende (um ein Schrumpfen beim Bohren zu verhindern).

Zuerst grob drehen, dann fein drehen (dies dient dazu, die Genauigkeit der Teile sicherzustellen);

Die Position mit großer Toleranz wird zuerst bearbeitet und die endgültige Verarbeitung mit kleiner Toleranz (dies soll sicherstellen, dass die Oberfläche der kleinen Toleranzgröße nicht zerkratzt wird und verhindert, dass sich Teile verformen).

2. Wählen Sie eine angemessene Geschwindigkeit, Vorschub und Schnitttiefe entsprechend der Materialhärte:

1) Wählen Sie Kohlenstoffstahlmaterial mit hoher Geschwindigkeit, hohem Vorschub und großer Schnitttiefe. Beispiel: 1Gr11, wählen Sie S1600, F0.2 und Schnitttiefe 2 mm;

2) Für Hartlegierungen werden niedrige Geschwindigkeit, niedrige Vorschubgeschwindigkeit und geringe Schnitttiefe gewählt. Beispiel: GH4033, S800, F0.08 auswählen und Schnitttiefe 0,5 mm;

3) Wählen Sie eine niedrige Geschwindigkeit, einen hohen Vorschub und eine geringe Schnitttiefe für die Titanlegierung. Beispiel: Ti6, wählen Sie S400, F0.2 und Schnitttiefe 0,3 mm.

Nehmen Sie als Beispiel die Bearbeitung eines Teils: Das Material ist K414, ein sehr hartes Material. Nach vielen Tests ist die endgültige Auswahl S360, F0.1 und die Schnitttiefe 0,2, um qualifizierte Teile zu verarbeiten.

zwei, Werkzeugeinstellfähigkeiten der Drehmaschine

Werkzeugeinstellung wird unterteilt in: Werkzeug mit Werkzeugsetzinstrument und direkter Werkzeugeinstellung einstellen. Die unten erwähnte Werkzeugeinstellungstechnik ist die direkte Werkzeugeinstellung.

Wählen Sie zuerst die Mitte der rechten Endfläche des Teils als Werkzeugeinstellungspunkt und setzen Sie sie als Nullpunkt. Nachdem die Werkzeugmaschine zum Ursprung zurückgekehrt ist, wird für jedes zu verwendende Werkzeug die Mitte der rechten Endfläche des Teils als Nullpunkt festgelegt.

Wenn das Werkzeug der rechte Stirnfläche berührt, geben Z0 und messen klicken, und der gemessene Wert in dem Werkzeug-Kompensationswert wird, automatisch aufgezeichnet was bedeutet, dass das Z-Achsen-Werkzeug eingestellt ist. X Werkzeugeinstellung ist eine Testschneidwerkzeugeinstellung, und der äußere Kreis des Teils mit einem Werkzeug gedreht. Messen, um den Wert des äußeren Kreises gedreht wird (beispielsweise ist x 20 mm), und geben Sie x20, klicken Measure, wird der Werkzeugkorrekturwert automatisch den Messwert aufzuzeichnen, und dann wird die X-Achse wird auch die Werkzeugeinstellung abzuschließen;

Diese Werkzeugeinstellungsmethode ändert den Werkzeugeinstellwert auch dann nicht, wenn die Maschine ausgeschaltet ist. Es eignet sich für die Massenproduktion desselben Teils über einen langen Zeitraum, in dem die Drehmaschine das Werkzeug nach dem Neustart nicht neu kalibrieren muss.

drei, Debugging-Fähigkeiten der Drehmaschine

Nachdem die Teile programmiert wurden, muss das Tool getestet und getestet werden. Um zu verhindern, dass Fehler und Fehler beim Einstellen des Werkzeugs im Programm Kollisionsunfälle verursachen, sollten wir zuerst die Verarbeitung der Leerlaufhub-Simulation durchführen. Bewegen Sie das Werkzeug im Koordinatensystem der Werkzeugmaschine um das 2-3-fache der Gesamtlänge des Teils nach rechts. Starten Sie dann die Simulationsverarbeitung. Vergewissern Sie sich nach Abschluss der Simulationsverarbeitung, dass die Programm- und Werkzeugeinstellungen korrekt sind, und beginnen Sie dann mit der Bearbeitung der Teile. Nachdem die Bearbeitung des ersten Teils abgeschlossen ist, überprüfen Sie zunächst selbst, ob es qualifiziert ist, und suchen Sie dann eine Vollzeitinspektion. Nachdem bestätigt wurde, dass die Vollzeitinspektion qualifiziert ist, ist die Inbetriebnahme beendet.

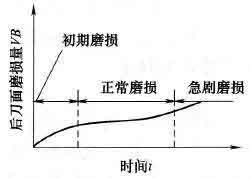

vier, Bearbeitung der Teile beenden

Nach Abschluss des Probeschnitts des ersten Prototyps werden die Teile in Massenproduktion hergestellt. Das qualifizierte Produkt des Prototyps bedeutet jedoch nicht, dass die gesamte Charge von Teilen qualifiziert wird, da das Werkzeug während des Verarbeitungsprozesses aufgrund der unterschiedlichen Verarbeitungsmaterialien abgenutzt ist. Wenn das Verarbeitungsmaterial weich ist, ist der Werkzeugverschleiß gering und das Verarbeitungsmaterial ist hart und das Werkzeug verschleißt schnell. Daher sind während des Verarbeitungsprozesses mehr Inspektionen erforderlich, um den Werkzeugkorrekturwert rechtzeitig zu erhöhen und zu verringern, um sicherzustellen, dass die Teile qualifiziert sind.

Nehmen Sie als Teil ein Teil, das Verarbeitungsmaterial ist K414 und die Gesamtverarbeitungslänge beträgt 180 mm. Aufgrund des extrem harten Materials nutzt sich das Werkzeug während der Verarbeitung sehr schnell ab. Vom Startpunkt bis zum Endpunkt wird aufgrund des Werkzeugverschleißes ein Winkel von 10 bis 20 mm erzeugt. Daher müssen wir dem Programm künstlich einen Kompensationswert von 10-20 mm hinzufügen, um die qualifizierten Teile sicherzustellen.

Grundlagen der Drehmaschine Verarbeitung:

Rohbearbeitung Zuerst entfernen überschüssiges Material von dem Werkstück, und dann Bearbeitung beenden; Vermeiden Sie Vibrationen während der Verarbeitung. Vermeiden Sie eine thermische Denaturierung des Werkstücks während der Verarbeitung, und es gibt viele Gründe für Vibrationen, die durch übermäßige Belastung verursacht werden können. Dies kann die Resonanz der Werkzeugmaschine und des Werkstücks sein, oder die Steifigkeit der Werkzeugmaschine kann unzureichend sein, oder es kann durch die Passivierung der Werkzeugmaschine verursacht werden. Wir können Vibrationen durch die folgenden Methoden reduzieren: Reduzieren Sie den Quervorschub und die Bearbeitungstiefe, prüfen Sie, ob das Werkstück sicher festgeklemmt ist, erhöhen Sie die Geschwindigkeit des Werkzeugs und verringern Sie die Geschwindigkeit, um die Resonanz zu verringern. Überprüfen Sie außerdem, ob ein neues Werkzeug ausgetauscht werden muss.

Nehmen Sie als Teil ein Teil, das Verarbeitungsmaterial ist K414 und die Gesamtverarbeitungslänge beträgt 180 mm. Aufgrund des extrem harten Materials nutzt sich das Werkzeug während der Verarbeitung sehr schnell ab. Vom Startpunkt bis zum Endpunkt wird aufgrund des Werkzeugverschleißes ein Winkel von 10 bis 20 mm erzeugt. Daher müssen wir dem Programm künstlich einen Kompensationswert von 10-20 mm hinzufügen, um die qualifizierten Teile sicherzustellen.

Grundlagen der Drehmaschine Verarbeitung:

Rohbearbeitung Zuerst entfernen überschüssiges Material von dem Werkstück, und dann Bearbeitung beenden; Vermeiden Sie Vibrationen während der Verarbeitung. Vermeiden Sie eine thermische Denaturierung des Werkstücks während der Verarbeitung, und es gibt viele Gründe für Vibrationen, die durch übermäßige Belastung verursacht werden können. Dies kann die Resonanz der Werkzeugmaschine und des Werkstücks sein, oder die Steifigkeit der Werkzeugmaschine kann unzureichend sein, oder es kann durch die Passivierung der Werkzeugmaschine verursacht werden. Wir können Vibrationen durch die folgenden Methoden reduzieren: Reduzieren Sie den Quervorschub und die Bearbeitungstiefe, prüfen Sie, ob das Werkstück sicher festgeklemmt ist, erhöhen Sie die Geschwindigkeit des Werkzeugs und verringern Sie die Geschwindigkeit, um die Resonanz zu verringern. Überprüfen Sie außerdem, ob ein neues Werkzeug ausgetauscht werden muss.

Fünf, Die Erfahrung, Maschinenkollisionen zu verhindern

Die Kollision von Werkzeugmaschinen ist ein großer Schaden für die Genauigkeit der Werkzeugmaschine und hat unterschiedliche Auswirkungen auf verschiedene Arten von Werkzeugmaschinen. Im Allgemeinen hat es einen größeren Einfluss auf Werkzeugmaschinen mit geringer Steifigkeit. Bei hochpräzisen CNC-Drehmaschinen müssen daher Kollisionen unbedingt vermieden werden. Solange der Bediener vorsichtig ist und bestimmte Antikollisionsmethoden beherrscht, können Kollisionen verhindert und vermieden werden.

Der Hauptgrund für die Kollision:

1> Geben Sie den Durchmesser und die Länge des Werkzeugs falsch ein.

2> Die Größe des Werkstücks und andere zugehörige geometrische Abmessungen werden falsch eingegeben, und die Anfangsposition des Werkstücks ist falsch positioniert.

3> Werkstückkoordinatensystem der Werkzeugmaschine nicht richtig eingestellt ist, oder der Nullpunkt der Werkzeugmaschine wird zurückgesetzt, während der Bearbeitungsprozesses, was eine Änderung bewirkt. Kollisionen mit Werkzeugmaschinen treten meist während der schnellen Bewegung der Werkzeugmaschine auf. Die zu diesem Zeitpunkt auftretenden Kollisionen sind ebenfalls am schädlichsten und sollten unbedingt vermieden werden. Daher muss der Bediener in der Anfangsphase der Programmausführung und beim Werkzeugwechsel der Werkzeugmaschine besonders auf die Werkzeugmaschine achten. Zu diesem Zeitpunkt können Kollisionen auftreten, sobald das Programm falsch bearbeitet und der Durchmesser und die Länge des Werkzeugs falsch eingegeben wurden. Wenn die NC-Achse am Ende des Programms das Werkzeug in einer falschen Reihenfolge einfährt, kann es auch zu einer Kollision kommen.

Um die oben erwähnte Kollision zu vermeiden, muss der Bediener die sensorischen Funktionen beim Bedienen der Werkzeugmaschine voll ausspielen. Beobachten Sie, ob es eine abnormale Bewegung der Werkzeugmaschine gibt, ob es Funken gibt, ob es Geräusche und abnormale Geräusche gibt, ob es Vibrationen gibt, ob es brennenden Geruch gibt. Das Programm sollte sofort gestoppt werden, wenn eine abnormale Situation festgestellt wird, und die Werkzeugmaschine kann weiterarbeiten, nachdem das Problem des Standby-Bettes behoben ist.